您想要了解更多嗎?

電話:13316689188

電話:13316689188

技術與服務

物理氣相沉積 (PVD)

PVD 是物理氣相沉積的縮寫,PVD是在真空狀態下材料蒸發沉積的技術,真空腔室是必備的條件,以避免蒸發出的材料和空氣反應,PVD涂層用來制備新的、具有額外價值和特點的產品,如絢麗的色彩、耐磨損能力和降低摩擦。利用物理氣相沉積 (PVD) 工藝,通過冷凝大部分金屬材料并與氣體結合,如氮,形成涂層。 基體材料是從固態轉化為氣態,并如在電弧工藝中一樣被接受到的熱能電離,或者如在濺射工藝中一樣由動能電離。

物理氣相沉積(Physical Vapor Deposition),通過物理手段將固體或液體表面氣化成氣態原子、分子或部分電離成離子(等離子體),在真空空間輸運到基體表面并沉積成薄膜的方法,PVD鍍膜技術主要分為三類,真空蒸發鍍膜、真空磁控濺射鍍膜和真空離子鍍膜。

濺射是物理氣相沉積技術的另一種方式,濺射的過程是由離子轟擊靶材表面,使靶材材料被轟擊出來的技術。惰性氣體,如氬氣,被充入真空腔內,通過使用高電壓,產生輝光放電,加速離子到靶材表面,氬離子將靶材材料從表面轟擊(濺射)出來,在靶材前的工件上沉積下來,通常還需要用到其它氣體,如氮氣和乙炔,和被濺射出來的靶材材料發生反應,形成化合物薄膜。濺射技術可以制備多種涂層,在裝飾涂層上具有很多優點(如Ti、Cr、Zr和碳氮化物),因為其制備的涂層非常光滑,這個優點使濺射技術也廣泛應用于汽車市場的摩擦學領域(例如,CrN、Cr2N及多種類金剛石(DLC)涂層)。高能量離子轟擊靶材,提取原子并將它們轉化為氣態,利用磁控濺射技術,可以對大量材料進行濺射。

濺射技術的優點:

+ 靶材采用水冷,減少熱輻射

+ 不需要分解的情況下,幾乎任何金屬材料都可以作為靶材濺射

+ 絕緣材料也可以通過使用射頻或中頻電源濺射

+ 制備氧化物成為可能(反應濺射)

+ 良好的涂層均勻性

+ 涂層非常光滑(沒有液滴)

+ 陰極(最大2m長)可以放置在任何位置,提高了設備設計的靈活性

HIPIMS是高功率脈沖磁控濺射技術(High power impulse magnetron sputtering)的簡稱,其原理是利用較高的脈沖峰值功率和較低的脈沖占空比來產生高濺射金屬離化率的一種磁控濺射技術,HIPIMS的峰值功率可以達到MW級別,但由于脈沖作用時間短,其平均功率與普通磁控濺射一樣,這樣陰極不會因過熱增加靶材冷卻。HIPIMS綜合了磁控濺射低溫沉積、表面光滑、無顆粒缺陷和電弧離子鍍金屬離化率高、膜層結合力強、涂層致密的優點,且離子束流不含大顆粒,在控制涂層微結構的同時獲得優異的膜基結合力,在降低涂層內應力及提高膜層致密性、均勻性等方面具有顯著的優勢,被認為是PVD發展史上近30年來很重要的一項技術突破,特別是在硬質涂層和功能涂層的應用方面有顯著優勢。

圖1 HIPIMS峰值電壓和電流曲線圖

表1 HIPIMS與直流磁控管參數比較

| 參數 | HIPIMS | 直流磁控管 |

| 工作壓力 | 10-4~10-2 Torr | 10-4~10-2 Torr |

| 陰極電流密度 | JMAX≤10A/cm2 | JMAX≤0.1A/cm2 |

| 放電電壓 | 0.5 – 1.5 kV | 0.3 – 0.6 kV |

| 血漿密度 | ≤ 1013 cm-3 | ≤ 1011 cm-3 |

| 陰極功率密度 | 1 – 3 kW/cm2 | < 0.1 kW/cm2 |

| 電離分數 | 30% – 90% | < 1% |

HIPIMS中靶材上的高峰值功率脈沖導致等離子體電子密度高達1019m-3,這比DCMS濺射法高三個數量級。這些高的等離子體密度促進濺射材料的電離,形成電離的濺射材料通量,其中電離分數可達到90%。離子通量受到電磁力的作用,因此可以控制其方向和能量。通過精確控制,目標材料離子通量可用于執行基板預處理以及增強薄膜和器件性能。增強的示例包括增加的膜密度以及膜附著力的顯著改善。

離子鍍膜技術是PVD技術的一種,是指在PVD沉積過程中,被鍍材料形成金屬或者非金屬等離子體(如Ti離子,N離子),等離子體在偏壓電場的作用下,沉積在工件表面上。由于離子鍍過程中,離子的能量更強,離子繞射性更好,膜層的結合力更好,膜層致密性也更好,膜層性能更好。

離子鍍膜技術的應用非常廣泛,常見的有:裝飾性鍍膜,工具模具硬質鍍膜以及各種功能膜層。

電弧技術的優點:

+ 高沉積速率(~1-3 μm/h)

+ 高離化率,形成結合力好,致密的涂層

+ 靶材冷卻,涂層工件受熱較少,這樣可以在低于100°C以下沉積

+ 可以鍍多種成分的金屬,剩余固態靶材成分不變

+ 陰極可以放置在任何位置(水平、垂直、上部和下部),設備設計靈活

第二代增強磁控電弧涂層技術PMAII獨有的磁場控制技術使電弧在靶材整個表面做快速的移動,靶材表面被均勻刻蝕,涂層表面光滑致密,優化了涂層結合力。

技術特點:

(1)電磁和永磁復合磁場驅動。

(2)提高靶材利用率。

(3)增強等離子體密度。

(4)有效抑制“大液體”。

(5)增大有效鍍區。

電磁過濾陰極技術(EFC)

脈沖電磁場與固定磁場復合在整個靶材表面掃描使靶材表面被均勻刻蝕,獨有的電磁電源可以正反方向輸出,控制弧斑在靶面均勻縮放,減少大顆粒的產生,涂層致密光滑。

特點:

電子束蒸發

帶有縱向光束掃描的車身

帶有噴槍的系統,以及用于較厚層的單,多口袋和大容量坩堝的全數字光束掃掠儀。

帶有坩堝轉塔系統的定制電子槍震源,用于特殊應用,并延長了震源維護之間的產品時間。

離子輔助蒸發(IAD)

離子源技術可為光子學和光電子學領域的應用提供更低的工藝溫度,更短的工藝時間以及增強的薄膜性能。

HCEE系列電子束蒸發光學鍍膜機采用先進電子槍蒸發、離子輔助沉積技術(IAD),可為全球客戶提供用于精密光學,光電和半導體領域的薄膜沉積和蝕刻。

從介質膜系和金屬膜,到TCO膜及其他化合物,都可以按照客戶需求進行設計,制備具有優異的厚度均勻性以及最嚴格的光學,機械和環境可靠性能的產品。

HCVAC為您提供完整的解決方案,包括平臺上的工藝和基板治具,并具有驗證的生產可靠性,以及最佳的成本優勢。

對大多數中碳合金結構鋼零件, 其硬度較硬質膜低的多,僅沉積幾微米厚的PVD膜層,難以有效地提高其 耐磨性、疲勞強度以及抗塑性變形能力。鋼鐵滲氮后,在其表面形成氮的化合物和擴散層,提高了零件表層硬度。 氮化件較未滲氮件更適合作為PVD膜層的基體。

化學氣相沉積(CVD)

CVD是一種成熟的技術,用于沉積各種不同組份和厚度的,甚至可以沉積低至幾個原子層厚度的。

特點:

是等離子體輔助化學氣相沉積的縮寫,有時也寫作PECVD,E代表增強的意思。在PVD過程中,涂層材料是從固體形式蒸發得到;而在PACVD過程中,涂層是從氣體形式得到,氣體,如HMDSO(六甲基二甲硅醚)在等離子體作用下,大約200 oC時發生裂解,非反應氣體,如氬氣,可以使離子沉積到工件表面并形成很薄的涂層,類金剛石(DLC)涂層就是PACVD技術制備的很好的例子,通常應用于摩擦學和汽車行業。

等離子體輔助化學氣相沉積 (PACVD) 用于沉積 DLC 涂層, 通過等離子體激發和電離,激活工藝中的化學反應,借助此工藝,我們可以在約 200 °C 的低溫下使用脈沖輝光或高頻放電進行沉積,用 PACVD 生成的類金剛石涂層具有摩擦系數低和可擴展的表面硬度特性。

原子層沉積(ALD)是可以將物質以單原子膜形式過循環反應逐層沉積在基底表面,形成對復雜形貌的基底表面全覆蓋成膜的方法。原子層沉積與普通的化學沉積有相似之處,但在原子層沉積過程中,新一層原子膜的化學反應是直接與之前一層相關聯,因此該方式每次反應只沉積一層原子。在ALD工藝過程中,通過將不同的反應前驅體以氣體脈沖的形式交替送入反應室中,因此具有自限制生長的特點,可精確控制薄膜的厚度,制備的薄膜具有均勻的厚度和優異的一致性,臺階覆蓋率高,特別適合深槽結構中的薄膜生長,對于多維結構體表面精確成膜需求具有不可替代的應用。由于ALD設備可以實現高深寬比、極窄溝槽開口的優異臺階覆蓋率及精確薄膜厚度控制,因此在結構復雜、薄膜厚度要求精準的先進邏輯芯片、DRAM和3D NAND制造中,ALD是必不可少的核心設備之一。

聚焦離子快速蝕刻(FIR 蝕刻)技術

聚焦離子快速蝕刻可讓您在清潔和蝕刻步驟中提高生產率并提高產品性能,在復雜幾何形狀上提高蝕刻速率和更好的均勻性。

匯成真空鍍膜設備雖然設計用于涂層沉積,但已經具備了清潔和蝕刻所需的功能。氬 (Ar) 離子來自由熱燈絲等離子體源產生的等離子體,可以朝著裝載在腔室中的產品及其周圍加速。這種離子轟擊蝕刻或清潔表面。等離子體源和ARC技術的結合使聚焦離子快速蝕刻 (FIR 蝕刻) 成為可能。

特點:

由于更高效和更強大的蝕刻,提高了生產力和性能

增加桌面上的血漿密度

等離子轉向提供出色的均勻性

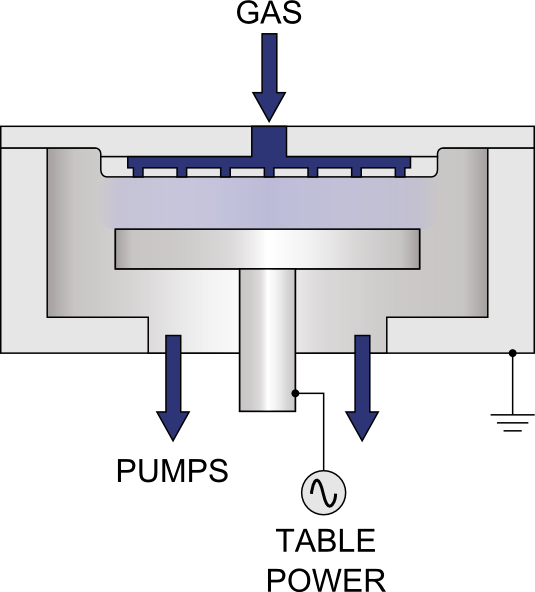

反應離子刻蝕(RIE)

RIE是一種操作簡單且經濟實用的通用等離子體刻蝕手段。單射頻等離子體源同時決定了離子密度和能量。

特點

選擇多種類型的刻蝕工藝:

微波技術消除偏置電壓的遠程等離子體源

非導電材料在許多行業中取得了進展,這需要超越傳統的脈沖偏置等離子體激活或生成。

使用微波PACVD技術,氣體和前驅體被微波頻率激活以產生等離子體,而不是脈沖偏置。在不需要偏置電壓的情況下,非導電涂層和非導電材料上的涂層成為可能。此外,遠程微波等離子體發生器意味著產品負載對沉積過程的影響較小,留下更多的工藝參數,如偏置電壓,可用于調整涂層特性。

特點:

遠程等離子體發生器,因此涂層性能對腔室中的產品負載的依賴性較小

可在塑料或玻璃等非導電產品上實現 DLC 等涂層

可與更廣泛的前體氣體(例如 C2H2、HMDSO和O2)一起使用以制造涂層,例如SiO2

改進了工作涂層機典型的混合負載產品的工藝可重復性(對于DLC)。

系統高度上的均勻等離子體分布

偏置電壓可用于調整涂層性能

微波技術為新的蝕刻和活化工藝打開了一扇窗

真空熱處理是真空技術與熱處理技術相結合的新型熱處理技術,指熱處理工藝的全部和部分在真空狀態下進行的,可以實現幾乎所有的常規熱處理所能涉及的熱處理工藝。

與常規熱處理相比,真空熱處理具有其它熱處理不可比擬優點:工件表面不氧化、不脫碳、具有除銹作用; 真空脫氣,使材料表面純度提高,提高材料的疲勞強度、塑性和韌性,提高耐腐蝕性;脫脂作用,除去殘留油脂,提高產品質量;淬火變形小,由于真空加熱緩慢,工件內外溫差小,熱應力小;與可控氣氛爐相比,熱效率高,可實現快速升溫和快速降溫;真空熱處理工藝穩定性和重復性好;能耗小,生產成本低;操作安全,自動化程度高;工作環境好,無污染無公害。

隨著真空熱處理技術的發展,真空熱處理技術已應用于淬火、回火、退火、滲碳、滲氮;難熔金屬的退火、除氣、燒結;粉末冶金的燒結;釬焊等工藝過程。

真空熱處理技術是隨著真空熱處理設備的發展而發展,真空熱處理設備的性能直接影響熱處理工藝、處理工件的質量。優化設計確保熱處理設備的相關參數:最高加熱溫、度工作溫度、溫度均勻性、控溫精度;極限真空、工作真空、壓升率;加熱速率、冷卻速率、回填壓力尤為重要。

真空熱處理設備:真空淬火爐、真空回火爐、真空退火爐、真空滲碳爐、真空滲氮爐、真空燒結爐、真空釬焊爐等應運而生,應用于工業生產。

廣東匯成真空科技股份有限公司是一家以真空鍍膜設備研發、生產、銷售及其技術服務為主的真空應用解決方案供應商,主要產品為真空鍍膜設備以及配套的工藝服務支持。經過多年技術發展和經驗積累,具備了完整的真空鍍膜設備研發、制造能力以及鍍膜工藝開發能力,為不同行業客戶提供定制化、專業化的真空鍍膜設備及其工藝解決方案。2021年8月,被國家工信部授予第三批“專精特新‘小巨人’”企業稱號。2024年6月在深交所創業板成功上市。

Add : 廣東省東莞市大嶺山鎮顏屋龍園路2號

Tel :0769-85611172/13316689188

E-Mail :[email protected]

Fax :0769-85611411

Http : www.sti-trade.net

? 2024 廣東匯成真空科技股份有限公司 All Rights Reserved. 粵ICP備08111084號